01 はじめに

高圧電線は電力伝送キャリアとして、精密に製造する必要があり、その導電性は強い電圧と電流の要件を満たす必要があります。シールド層の加工は難しく、高い防水レベルが求められるため、高圧ワイヤーハーネスの加工は困難です。高圧ワイヤーハーネスの製造工程を検討する際には、まず加工中に発生する問題を事前に解決しておくことが重要です。高圧コネクタの制限範囲やプラグインの位置など、注意が必要な箇所の問題点や注意事項を工程カードに事前に記載します。組立順序や熱収縮位置などは加工中に明確にすることで、加工効率を向上させ、高圧ワイヤーハーネスの製品品質の向上にも役立ちます。

02 高電圧ワイヤーハーネス工程生産準備

1.1 高圧線の構成

高電圧配線ハーネスには、高電圧ワイヤ、耐高温コルゲートチューブ、高電圧コネクタまたはアース鉄、熱収縮チューブ、およびラベルが含まれます。

1.2 高電圧線の選択

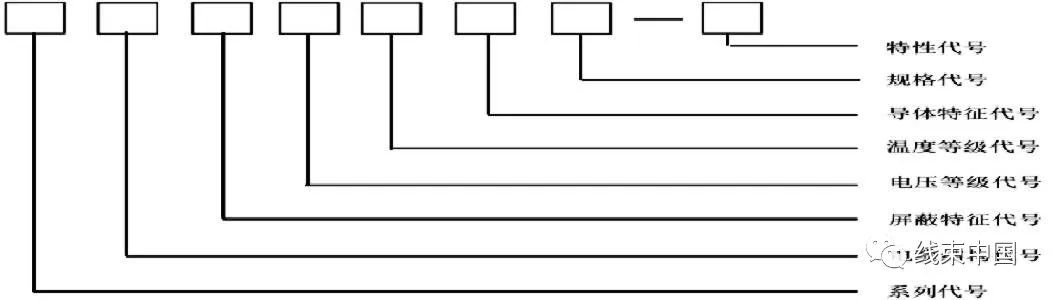

図面の要件に従って電線を選択します。現在、大型トラックの高圧ワイヤーハーネスでは、主にケーブルが使用されています。定格電圧:AC1000/DC1500、耐熱レベル:-40~125℃、難燃性、ハロゲンフリー、低発煙性、シールド層付き二重絶縁、外層絶縁体はオレンジ色です。高圧線製品の型番、電圧レベル、仕様の順序は図1に示されています。

図1 高圧線製品の配置順序

1.3 高電圧コネクタの選択

選定要件を満たす高電圧コネクタは、定格電圧、定格電流、接触抵抗、絶縁抵抗、耐電圧、周囲温度、保護レベル、および一連の電気的パラメータを満たしています。コネクタをケーブルアセンブリに組み込んだ後、車両全体および機器の振動がコネクタまたは接点に与える影響を考慮する必要があります。ケーブルアセンブリは、車両全体におけるワイヤーハーネスの実際の設置位置に基づいて適切に配線および固定する必要があります。

具体的な要求事項としては、ケーブルアセンブリはコネクタ端から真っ直ぐに配線し、最初の固定点は130mm以内に設定し、固定点と装置側コネクタとの間に揺れや動きなどの相対変位が生じないようにする必要があります。最初の固定点の後は300mm以下とし、間隔をあけて固定し、ケーブルの屈曲部は個別に固定する必要があります。また、ケーブルアセンブリを組み立てる際は、車両が凹凸のある状態にあるときにワイヤーハーネスの固定点間が引っ張られるのを避けるために、ワイヤーハーネスを強く引っ張らないようにしてください。ワイヤーハーネスが伸びて、ワイヤーハーネスの内部接点で仮想接続が発生したり、ワイヤーが断線したりする可能性があります。

1.4 補助材料の選択

ベローズは閉じた状態で、色はオレンジ色です。ベローズの内径はケーブルの仕様に適合しています。組み立て後の隙間は3mm未満です。ベローズの材質はナイロンPA6です。耐熱範囲は-40~125℃です。難燃性、耐塩水噴霧性、耐腐食性を備えています。ヒートロックチューブは、電線の仕様に適合した接着剤入り熱収縮チューブで作られています。ラベルは、正極は赤、負極は黒、製品番号は黄色で、明瞭に書かれています。

03 ハイワイヤーハーネス工程生産

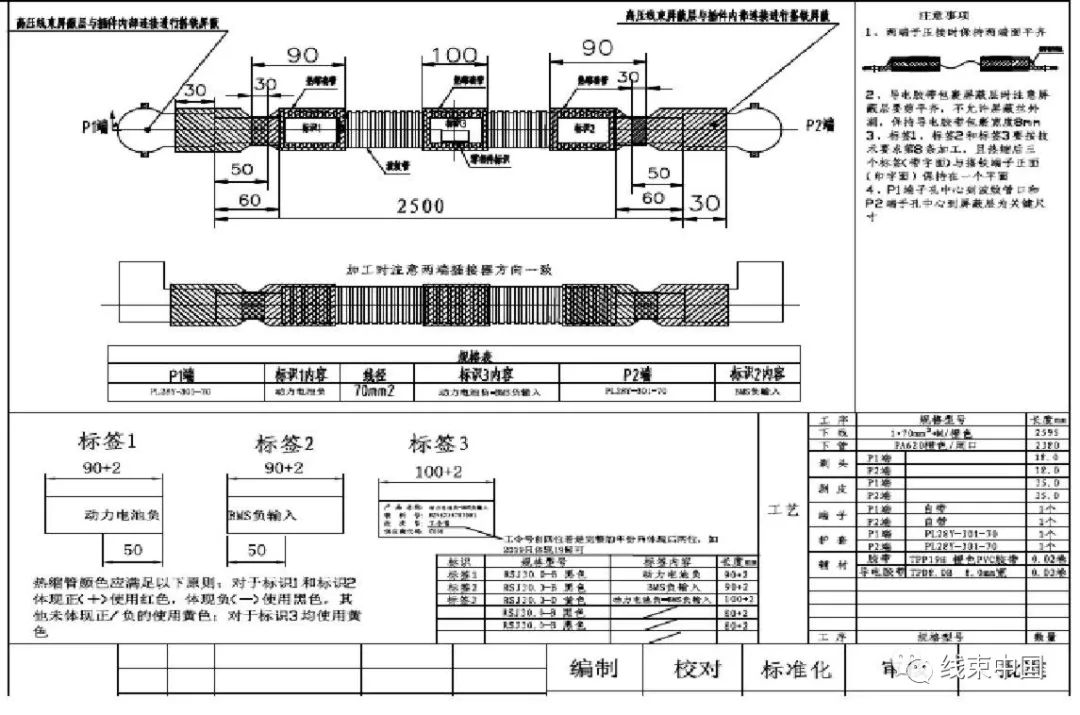

高圧ワイヤーハーネスの最も重要な準備は、予備選定です。材料、図面要件、材料仕様の分析に多大な労力を要します。高圧ワイヤーハーネス技術の製造には、加工工程において重要なポイント、問題点、注意すべき事項を明確に判断できるように、完全かつ明確な情報が必要です。加工工程では、図2に示すように、プロセスカードの要件に完全に従って製造されます。

図2 プロセスカード

(1)プロセスカードの左側には技術要件が示されており、すべての参照は技術要件の対象となります。右側には注意事項が示されています:端子を圧着するときに端面を面一に保つこと、熱収縮するときにラベルを同一平面上に保つこと、シールド層のサイズ、特殊コネクタの穴位置の制限などのキー。

(2)必要な材料の仕様を事前に選択します。電線の直径と長さ:高圧電線は25mm²から125mm²までで、機能に応じて選択します。たとえば、コントローラーとBMSの場合は、大きな角線を選択する必要があります。バッテリーの場合は、小さな角線を選択する必要があります。長さは、プラグインの余裕に合わせて調整する必要があります。電線の被覆剥がしとストリッピング:電線の圧着には、銅線圧着端子の一定長さを剥がす必要があります。端子の種類に応じて適切なストリッピングヘッドを選択します。たとえば、SC70-8の場合は18mmを剥がす必要があります。下部チューブの長さとサイズ:パイプの直径は、電線の仕様に応じて選択します。熱収縮チューブのサイズ:熱収縮チューブは、電線の仕様に応じて選択します。印刷ラベルと位置:統一されたフォントと必要な補助材料を識別します。

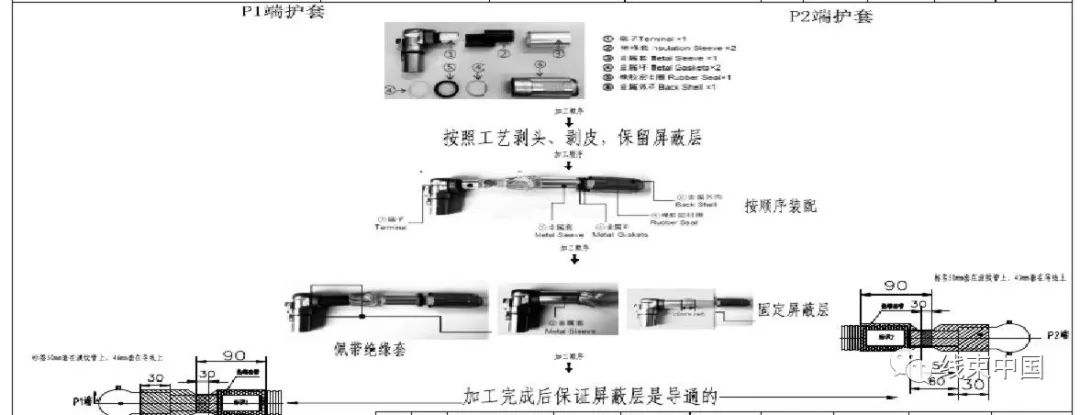

(3)特殊コネクタの組立順序(図3参照):一般的には、ダストカバー、プラグハウジング部品、ジャック部品、エルボアクセサリ、シールドリング、シール部品、圧縮ナットなどを含み、順次組立・圧着を行います。シールド層の処理方法:一般的には、コネクタ内部にシールドリングが設けられています。導電性テープで巻いた後、シールドリングに接続してシェルに接続するか、リード線をアースに接続します。

図3 特殊コネクタの組み立て手順

上記のすべてが確定すれば、プロセスカードの情報は基本的に完成します。新エネルギープロセスカードのテンプレートに基づいて、プロセスの要件に応じて標準プロセスカードを生成・製造することができ、高圧線の効率的かつ一括生産を完全に実現します。

投稿日時: 2024年3月14日