自動車用ワイヤーハーネスではアルミ導体がますます多く使用されるようになっているため、この記事ではアルミ電力ワイヤーハーネスの接続技術を分析・整理し、さまざまな接続方法の性能を分析・比較して、今後のアルミ電力ワイヤーハーネスの接続方法の選択を容易にします。

01 概要

自動車用ワイヤーハーネスにおけるアルミ導体の採用が進むにつれ、従来の銅導体に代わるアルミ導体の使用が徐々に増加しています。しかし、銅線をアルミ線に置き換えるプロセスにおいては、電気化学的腐食、高温クリープ、導体の酸化といった問題に直面し、解決しなければなりません。同時に、銅線をアルミ線に置き換える際には、元の銅線の電気的特性と機械的特性の要件を満たす必要があり、性能低下を防ぐ必要があります。

アルミ線の使用時に発生する電気化学的腐食、高温クリープ、導体の酸化などの問題を解決するために、現在業界では摩擦圧接と圧力圧接、摩擦圧接、超音波溶接、プラズマ溶接の 4 つの接続方法が主流となっています。

以下は、これら 4 種類の接続の接続原理と構造の分析とパフォーマンスの比較です。

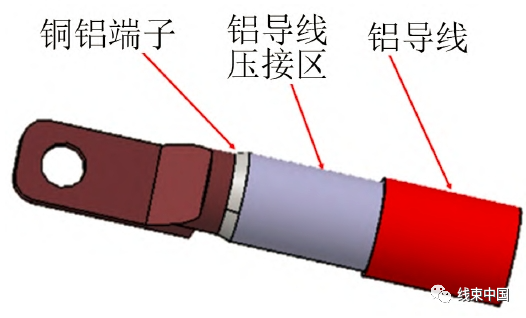

02 摩擦圧接と圧力圧接

摩擦圧接と圧着接合は、まず銅棒とアルミ棒を用いて摩擦圧接を行い、次に銅棒を打ち抜いて電気接続を形成します。アルミ棒は機械加工・成形され、アルミ圧着端子を形成し、銅とアルミの端子が製造されます。次に、アルミ線を銅アルミ端子のアルミ圧着端子に挿入し、従来のワイヤーハーネス圧着装置を用いて油圧圧着することで、図1に示すように、アルミ導体と銅アルミ端子の接続が完了します。

他の接続方法と比較して、摩擦圧接と圧接は、銅棒とアルミニウム棒を摩擦圧接することで銅-アルミニウム合金遷移層を形成します。溶接面はより均一で緻密であるため、銅とアルミニウムの熱膨張係数の差による熱クリープ問題を効果的に回避できます。さらに、合金遷移層の形成は、銅とアルミニウムの金属活性の差による電気化学的腐食も効果的に回避します。その後、熱収縮チューブで密封することで、塩水噴霧と水蒸気を遮断し、電気化学的腐食の発生を効果的に回避します。銅-アルミニウム端子のアルミニウム線とアルミニウム圧着端を油圧圧着することで、アルミニウム導体のモノフィラメント構造とアルミニウム圧着端内壁の酸化層が破壊・剥離し、単線間およびアルミニウム導体導体と圧着端内壁間の冷間が完了されます。この溶接の組み合わせにより、接続部の電気的性能が向上し、最も信頼性の高い機械的性能が得られます。

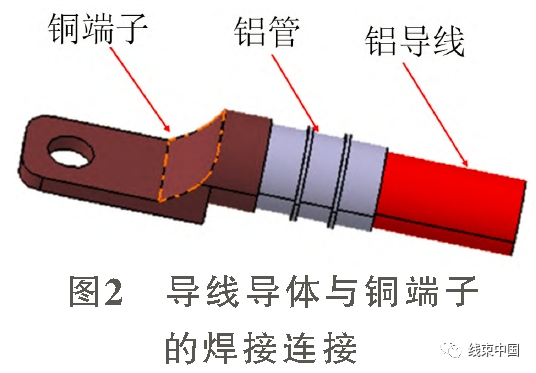

03 摩擦圧接

摩擦圧接では、アルミニウム管を用いてアルミニウム導体を圧着・成形します。端面を切断した後、銅端子と摩擦圧接を行います。図2に示すように、摩擦圧接によって導体と銅端子間の溶接接続が完了します。

摩擦圧接はアルミ線同士を接続する方法です。まず、アルミ管をアルミ線の導体に圧着接続します。導体のモノフィラメント構造は、圧着により可塑化され、タイトな円形断面を形成します。次に、溶接断面を旋削して平坦化し、工程を完了します。溶接面の準備。銅端子の一端は電気接続構造となり、他端は銅端子の溶接接続面となります。銅端子の溶接接続面とアルミ線の溶接面を摩擦圧接により溶接接続し、溶接バリを切断・成形することで、摩擦圧接アルミ線の接続工程が完了します。

他の接続方法と比較して、摩擦圧接は銅端子とアルミ線との摩擦圧接により銅とアルミの遷移接続を形成し、銅とアルミの電気化学的腐食を効果的に低減します。銅とアルミの摩擦圧接遷移部は、後工程で接着性熱収縮チューブで密封されます。溶接部は空気や湿気にさらされることがないため、腐食をさらに低減します。さらに、溶接部はアルミ線導体が銅端子に直接溶接接続されるため、接合部の引き抜き力が効果的に向上し、加工工程も簡素化されます。

しかし、図1に示すアルミ電線と銅アルミ端子の接続にも欠点が存在します。ワイヤーハーネスメーカーが摩擦圧接を適用するには、専用の摩擦圧接装置が必要となり、汎用性が低く、ワイヤーハーネスメーカーの固定資産投資の増加につながります。第二に、摩擦圧接工程では、電線のモノフィラメント構造が銅端子と直接摩擦圧接されるため、摩擦圧接接続部に空洞が発生します。埃などの不純物の存在は最終的な溶接品質に影響を与え、溶接接続部の機械的・電気的特性の不安定化を引き起こします。

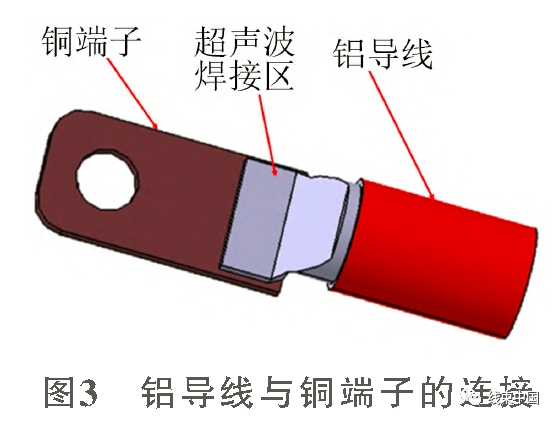

04 超音波溶接

アルミ線の超音波溶接は、超音波溶接装置を用いてアルミ線と銅端子を接続します。超音波溶接装置の溶接ヘッドの高周波振動により、アルミ線単繊維とアルミ線および銅端子が接続され、アルミ線と銅端子の接続が完成します。接続の様子は図3に示されています。

超音波溶接接続とは、アルミ線と銅端子が高周波超音波で振動することです。銅とアルミニウム間の振動と摩擦により、銅とアルミニウム間の接続が完了します。銅とアルミニウムはどちらも面心立方金属結晶構造を持っているため、高周波振動環境下では、金属結晶構造内の原子置換が完了し、合金遷移層が形成され、電気化学的腐食の発生を効果的に回避します。同時に、超音波溶接プロセス中に、アルミニウム導体モノフィラメント表面の酸化物層が剥離され、モノフィラメント間の溶接接続が完了します。これにより、接続部の電気的および機械的特性が向上します。

他の接続形式と比較して、超音波溶接設備はワイヤーハーネスメーカーで広く使用されている加工設備であり、新たな固定資産投資を必要としません。また、端子には銅打ち抜き端子を使用し、端子コストが低いため、コスト面での優位性も最も優れています。しかし、欠点も存在します。超音波溶接は他の接続形式と比較して、機械的特性が弱く、耐振動性も低いため、高周波振動が発生する場所では超音波溶接接続の使用は推奨されません。

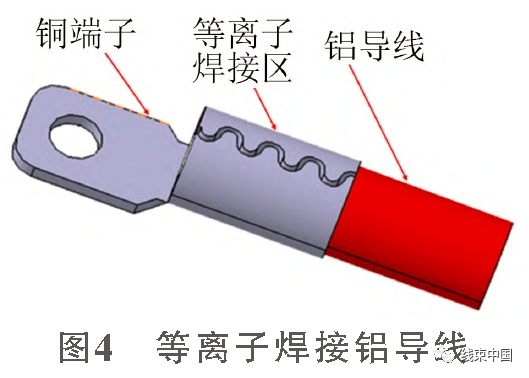

05 プラズマ溶接

プラズマ溶接は、銅端子とアルミ線を圧着接続し、はんだを追加することで、図4に示すように、プラズマアークを使用して溶接する領域を照射して加熱し、はんだを溶かして溶接領域を充填し、アルミ線の接続を完了します。

アルミ導体のプラズマ溶接は、まず銅端子をプラズマ溶接し、圧着することでアルミ導体の圧着・固定を完了します。プラズマ溶接端子は圧着後に樽型構造を形成し、その後、端子溶接部を亜鉛含有はんだで充填し、圧着端面に亜鉛含有はんだを充填します。プラズマアークの照射下で、亜鉛含有はんだは加熱溶融し、毛細管現象によって圧着部の電線間ギャップに入り込み、銅端子とアルミ線の接続プロセスを完了します。

プラズマ溶接アルミ線は、圧着によりアルミ線と銅端子を迅速に接続し、信頼性の高い機械的特性を提供します。同時に、圧着工程中に70%~80%の圧縮率で導体の酸化皮膜の破壊と剥離が完了し、電気性能を効果的に向上させ、接続点の接触抵抗を低減し、接続点の加熱を防止します。次に、圧着部の端部に亜鉛含有はんだを塗布し、プラズマビームを用いて溶接部を照射・加熱します。亜鉛含有はんだが加熱・溶融し、毛細管現象によって圧着部の隙間を埋め、圧着部に塩水噴霧を実現します。蒸気隔離により、電気化学的腐食の発生を回避します。同時に、はんだが隔離・緩衝されているため、遷移領域が形成され、熱クリープの発生を効果的に回避し、高温・低温衝撃による接続抵抗の上昇リスクを低減します。接続部のプラズマ溶接により、接続部の電気的性能が効果的に向上し、接続部の機械的特性もさらに向上します。

他の接続形態と比較して、プラズマ溶接は遷移溶接層と強化溶接層によって銅端子とアルミ導体を分離し、銅とアルミの電気化学的腐食を効果的に低減します。また、強化溶接層がアルミ導体の端面を包み込むため、銅端子と導体芯線が空気や湿気と接触せず、腐食をさらに低減します。さらに、遷移溶接層と強化溶接層は銅端子とアルミ線の接続部をしっかりと固定し、接続部の引抜力を効果的に高め、加工工程を簡素化します。しかし、欠点も存在します。ワイヤーハーネスメーカーがプラズマ溶接を適用するには、専用のプラズマ溶接装置が必要であり、汎用性が低く、ワイヤーハーネスメーカーの固定資産投資を増加させます。第二に、プラズマ溶接工程では、はんだ付けは毛細管現象によって行われます。圧着部における隙間充填プロセスが制御不能であるため、プラズマ溶接接続部における最終的な溶接品質が不安定になり、電気的および機械的性能に大きなばらつきが生じます。

投稿日時: 2024年2月19日