1.0

適用範囲と説明

1.1 自動車用配線ハーネスの二重壁熱収縮チューブシリーズ製品に適しています。

1.2 自動車用ワイヤーハーネス、端末配線、電線配線、防水端末配線に使用する場合、熱収縮チューブの規格と寸法は、被覆領域の最小寸法と最大寸法の基準に一致します。

2.0

使用と選択

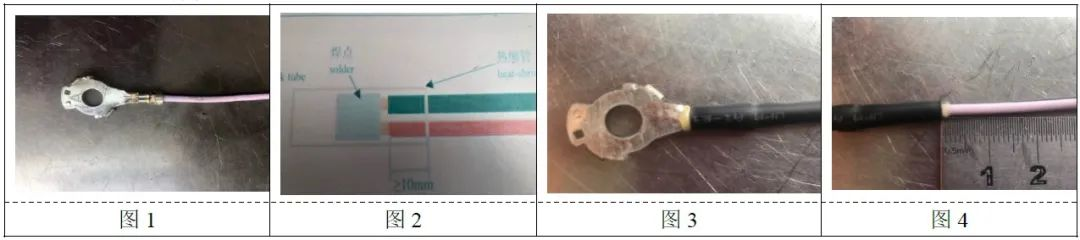

2.1 端子配線図

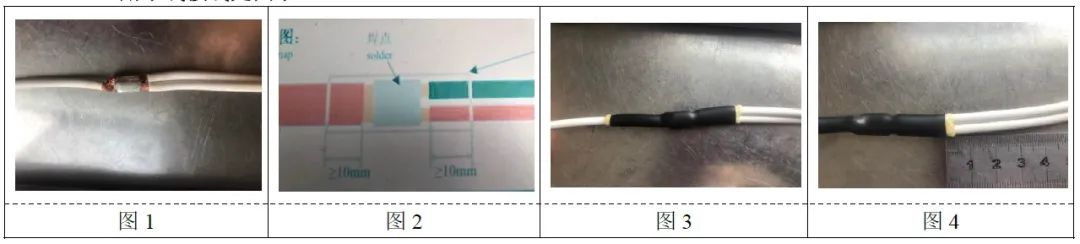

2.2 配線接続図

2.3 使用方法と選択方法

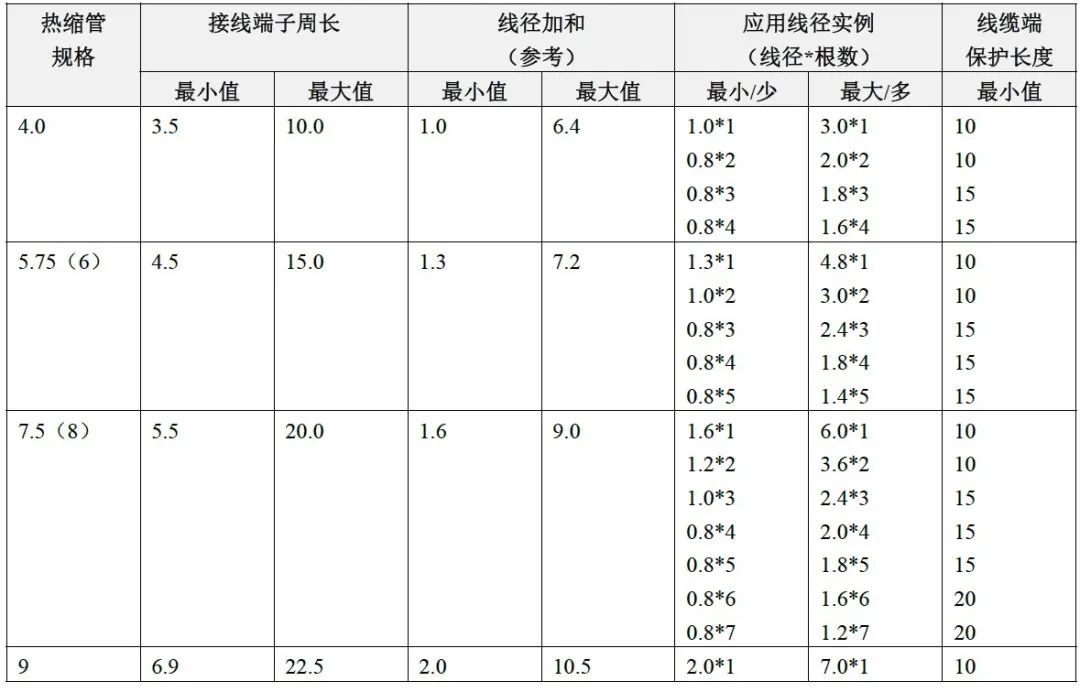

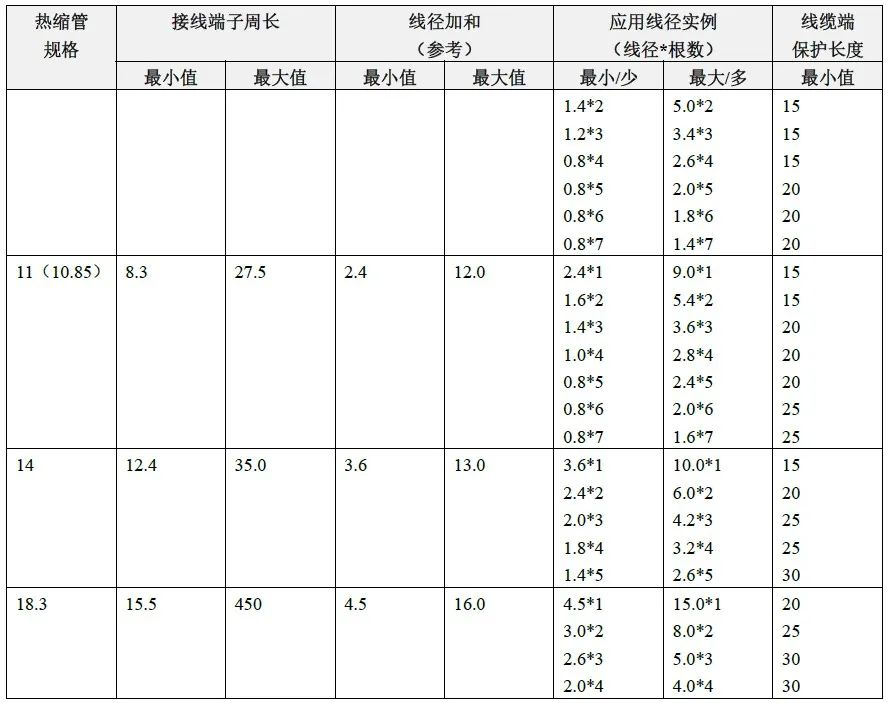

2.3.1端子の被覆部(圧着後)の最小および最大円周範囲、ケーブル径の最小および最大適用範囲、およびケーブル数に応じて、適切なサイズの熱収縮チューブを選択します。詳細については、以下の表 1 を参照してください。

2.3.2なお、使用環境や使用方法が異なるため、表1の推奨対応関係や範囲は参考値であり、実際の使用状況や検証に基づいて適切な対応関係を決定し、データベース蓄積を形成する必要があります。

2.3.3表1の対応関係において、「適用電線径例」は、同じ電線径の電線が複数本ある場合に適用できる最小または最大の電線径を示しています。しかし、実際の適用例では、ワイヤーハーネスのコンタクトの一端に、異なる電線径の電線が複数本あります。この場合は、表1の「電線径の合計」欄を比較してください。実際の電線径の合計は、最小電線径と最大電線径の合計の範囲内にある必要があり、適用可能かどうかを確認してください。

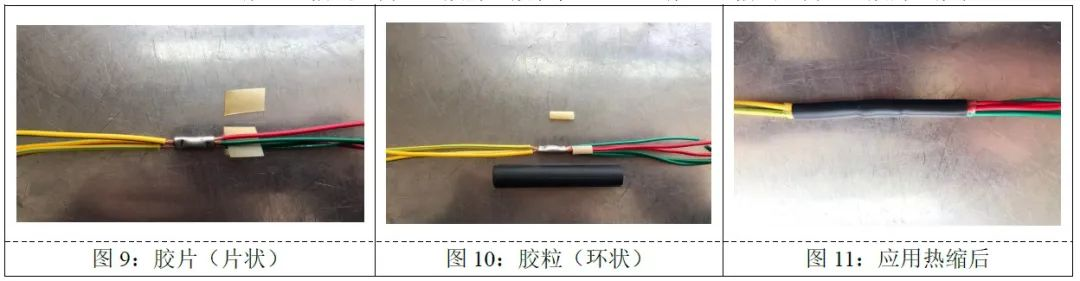

2.3.4端末配線や電線配線の場合、対応する熱収縮チューブの適用可能な円周または線径範囲を考慮し、被覆対象物の最小寸法と最大寸法(円周または線径)を同時にカバーできる必要があります。そうでない場合は、他の規格の熱収縮チューブを使用して使用要件を満たせるかどうかを優先的に確認する必要があります。次に、配線方法を設計および変更して、同時に要件を満たすことができます。3番目に、最大値を満たせない端部にフィルムまたはゴム粒子を追加し、最小値を満たすことができます。片方の端に熱収縮チューブを追加します。最後に、適切な熱収縮チューブ製品またはその他の漏水シールソリューションをカスタマイズします。

2.3.5熱収縮チューブの長さは、実際の用途の保護長さに応じて決定する必要があります。電線径に応じて、端子配線用熱収縮チューブは通常25mm~50mm、電線配線用熱収縮チューブは40~70mmの長さです。熱収縮チューブ保護ケーブル絶縁体の長さは10mm~30mmが推奨され、異なる仕様とサイズに応じて選択されます。詳細は以下の表1を参照してください。保護長さが長いほど、防水シール効果は向上します。

2.3.6通常、端子を圧着したり、電線を圧着/溶接する前に、まず電線に熱収縮チューブをかぶせます。ただし、防水端配線方式(つまり、電線がすべて一端にあり、他端にコンセントや端子がない配線)の場合は除きます。圧着後、熱収縮機、ホットエアガン、またはその他の特定の加熱方法を使用して加熱収縮を行い、熱収縮チューブを収縮させて設計した保護位置に固定します。

2.3.7熱収縮後、設計または操作要件に応じて、目視検査で作業品質が良好かどうかを確認することをお勧めします。たとえば、全体的な外観をチェックして、膨らみ、外観の不均一性(熱収縮していない可能性)、非対称保護(位置がずれている)、表面の損傷などの異常がないか確認します。ジャンパーによる支えや穴あけに注意してください。両端をチェックします。被覆がしっかりしているかどうか、ワイヤ端の接着剤のはみ出しとシーリングが良好かどうか(通常、はみ出しは2〜5mm)、端子のシーリング保護が良好かどうか、接着剤のはみ出しが設計で要求される制限を超えていないかどうか(そうでない場合、組み立てに影響を与える可能性があります)など。

2.3.8必要または要求された場合、防水シール検査(専用検査装置)のためにサンプリングが必要となります。

2.3.9注意:金属端子は加熱時に熱伝導が速いため、絶縁電線と比較して熱吸収量が多く(同じ条件と時間でより多くの熱を吸収する)、熱伝導が速く(熱損失が大きい)、加熱収縮操作中に多くの熱を消費します。理論上、発熱量は比較的大きいです。

2.3.10太い線径や多数のケーブルを使用する用途で、熱収縮チューブ自体のホットメルト接着剤がケーブル間の隙間を埋めるのに十分でない場合は、ゴム粒子(リング状)またはフィルム(シート状)を取り付けることをお勧めします。 ワイヤ間の接着剤の量を増やして防水シール効果を確保します。 図9、10、および11に示すように、熱収縮チューブのサイズは≥14、ワイヤ径が大きく、ケーブルの数が多い(≥2)ことをお勧めします。 たとえば、18.3規格の熱収縮チューブ、ワイヤ径8.0mm、ワイヤ2本の場合は、フィルムまたはゴム粒子を追加する必要があります。 ワイヤ径5.0mm、ワイヤ3本の場合は、フィルムまたはゴム粒子を追加する必要があります。

2.4 熱収縮チューブの仕様に応じた端子径と線径サイズの選択表(単位:mm)

3.0

自動車用配線ハーネス用熱収縮チューブ用熱収縮チューブおよび熱収縮チューブ製造機

3.1 クローラー式連続運転熱収縮機

一般的なものとしては、TE(Tyco Electronics)のM16B、M17、M19シリーズの熱収縮装置、上海Rugang AutomationのTH801、TH802シリーズの熱収縮装置、および河南天海が自社製造した熱収縮装置などがあります(図12および図13を参照)。

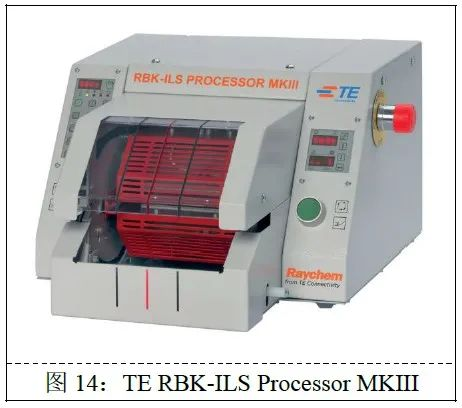

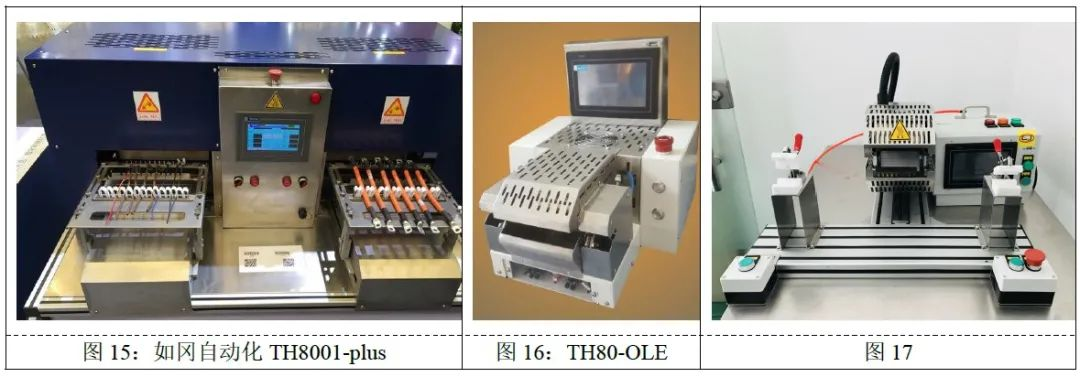

3.2 スループット熱収縮機

一般的なものとしては、TE(Tyco Electronics)のRBK-ILS Processor MKIII熱収縮機、上海Rugang AutomationのTH8001-plusデジタルネットワーク端子ワイヤ熱収縮機、TH80-OLEシリーズオンライン熱収縮機などがあります(図14、図15、図16参照)。

3.3 熱収縮作業の手順

3.3.1上記の各種熱収縮機はいずれも、熱収縮させるべき組立ワークに一定の熱量を出力する熱収縮装置です。組立ワーク上の熱収縮チューブが十分な温度上昇に達すると、熱収縮チューブが収縮し、ホットメルト接着剤が溶融します。これにより、密着・密封・放水といった役割を果たします。

3.3.2より具体的には、熱収縮プロセスとは、実際には熱収縮チューブをアセンブリに取り付けることです。熱収縮機の加熱条件下で、熱収縮チューブは熱収縮温度に達し、収縮し、ホットメルト接着剤は溶融流動温度に達します。そして、ホットメルト接着剤が流動して隙間を埋め、覆われたワークピースに接着することで、高品質の防水シールまたは絶縁保護アセンブリ部品を形成します。

3.3.3熱収縮機の機種によって加熱能力、つまり単位時間当たりの組立ワークへの熱出力量、つまり熱出力効率が異なります。機種によって加熱速度が異なり、収縮動作時間も異なります(クローラー式熱収縮機は速度によって加熱時間を調整します)。また、設定温度も異なります。

3.3.4同じ型式の熱収縮機であっても、装置の加熱ワーク出力値の違い、装置の経年変化などにより、熱出力効率は異なります。

3.3.5上記の熱収縮機の設定温度は、一般的に 500°C ~ 600°C であり、適切な加熱時間 (クローラー機は速度によって加熱時間を調整します) と組み合わせて、熱収縮操作を実行します。

3.3.6しかし、熱収縮装置の設定温度は、熱収縮チューブとその組立部品が加熱後に実際に到達する温度を反映しているわけではありません。つまり、熱収縮チューブとその組立部品は、熱収縮装置で設定された数百度に達する必要はありません。通常、熱収縮して防水シールとして機能するには、90℃~150℃の温度上昇が必要です。

3.3.7熱収縮チューブのサイズ、材質の硬さと柔らかさ、被覆対象物の体積と熱吸収特性、工具固定具の体積と熱吸収特性、および周囲温度に基づいて、熱収縮操作に適切なプロセス条件を選択する必要があります。

3.3.8通常、温度計を使用し、プロセス条件下で熱収縮装置のキャビティまたはトンネル内に温度計を配置し、温度計がリアルタイムで到達する最高温度を観察することで、その時点の熱収縮装置の熱出力能力の校正を行うことができます。(同じ熱収縮プロセス条件下でも、加熱後の体積と温度上昇効率の違いにより、温度計の加熱温度上昇は熱収縮アセンブリワークピースの加熱温度上昇とは異なります。したがって、温度計で測定された温度上昇は、プロセス条件の参照校正としてのみ使用され、熱収縮アセンブリが到達する温度上昇を表すものではありません。)

3.3.9温度計の写真を図 18 と 19 に示します。通常は、特定の温度プローブが必要です。

投稿日時: 2023年11月14日